1. Effetto sull'adesione del rivestimento La scelta del materiale target gioca un ruolo fondamentale nell'adesione del rivestimen...

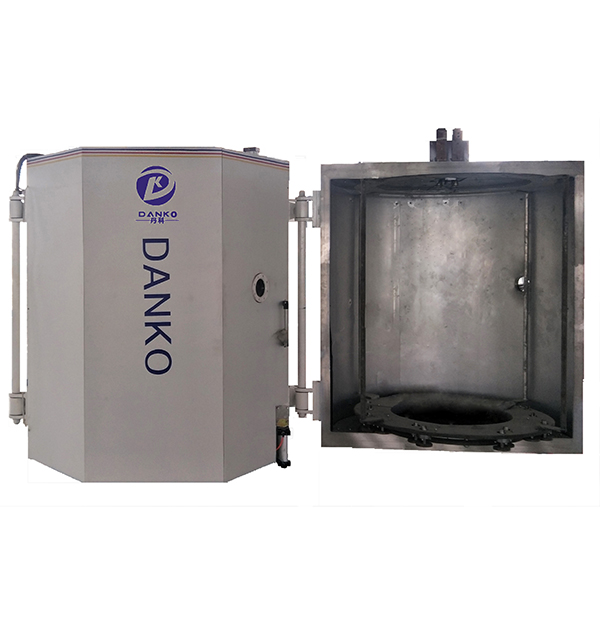

PER SAPERNE DI PIÙNingbo Danko Vacuum Technology Co., Ltd. Dal 2020

Ningbo Danko Vacuum Technology Co., Ltd. si impegna ad espandere i nostri confini di mercato fornendo attrezzature per rivestimento sotto vuoto di alta qualità e ad alte prestazioni. La nostra azienda è fortemente focalizzata sul servizio post-vendita nei mercati nazionali e internazionali, fornendo piani di elaborazione part accurati e soluzioni professionali per soddisfare le esigenze dei clienti.

-

-

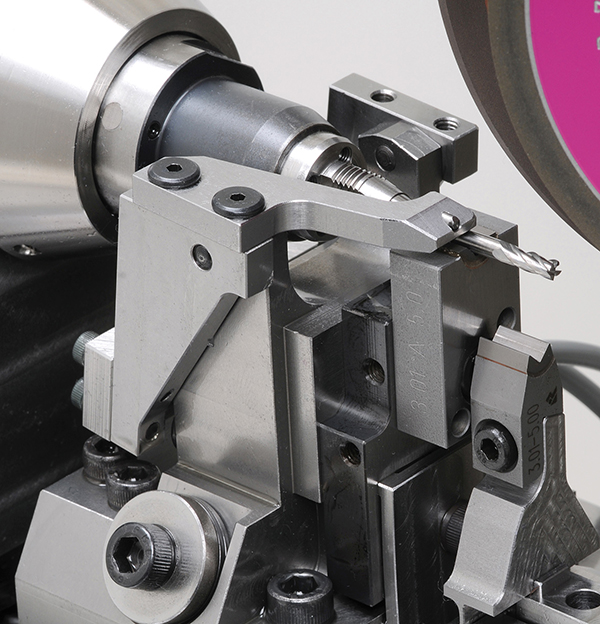

Controllo avanzato del movimento e posizionamento multiasse Una ad alte prestazioni Macchina per rivestimento stampi fa molto affi...

PER SAPERNE DI PIÙ -

Progettazione del catodo e gestione dell'erosione target Il Macchina per rivestimento ionico multiarco si basa su più be...

PER SAPERNE DI PIÙ -

Sicurezza del vuoto e della pressione Macchine per rivestimento decorativo sottovuoto operano in condizioni di...

PER SAPERNE DI PIÙ

Tecnologia di rivestimento specifica utilizzata dalle macchine per rivestimento per rivestimento automobilistico dell'azienda

Ningbo Danko Vacuum Technology Co., Ltd. utilizza una varietà di tecnologie di rivestimento avanzate nelle loro macchine per rivestimento del rivestimento automobilistico , ognuno su misura per ottenere prestazioni specifiche e qualità estetiche. Ecco un tuffo più profondo in queste tecnologie:

Deposizione di vapore fisico (PVD): PVD è una tecnologia di pietra angolare per i rivestimenti di rifiniture automobilistiche, che offre un'adesione superiore e una vasta gamma di opzioni di colore. Il processo inizia in una camera a vuoto in cui i materiali solidi vengono vaporizzati attraverso il riscaldamento o lo sputtering termico. Il vapore quindi si condensa sulla superficie del rivestimento automobilistico, formando un rivestimento sottile e durevole. Questo metodo è noto per la sua capacità di produrre rivestimenti non solo visivamente accattivanti ma anche resistenti ai graffi e all'usura.

Sputtering: nel processo di sputtering, gli ioni ad alta energia bombardano un materiale target, espellendo gli atomi che vengono quindi depositati sul rivestimento automobilistico. Questa tecnica consente il controllo fine sullo spessore e la composizione del rivestimento, consentendo ai produttori di creare strati con proprietà specifiche, come una migliore riflettività o una profondità del colore migliorata. I rivestimenti sputati mostrano spesso un'eccellente uniformità e una copertura, rendendoli ideali per forme complesse che si trovano nelle finiture automobilistiche.

Evaporazione termica: questo metodo prevede materiali di riscaldamento fino a quando non evaporano in un ambiente a vuoto. Il vapore si reca quindi sul substrato, dove si condensa per formare un rivestimento. L'evaporazione termica è particolarmente efficace per la produzione di rivestimenti lisci e uniformi, rendendolo adatto per applicazioni in cui la qualità estetica è fondamentale. Può essere utilizzato per creare una varietà di finiture, dal lucido lucido a opaco.

Placcatura a ioni multi-arco: la placcatura a ioni multi-arco migliora il processo di deposizione utilizzando più archi per creare un plasma nella camera del vuoto. Questo ambiente ad alta energia accelera il tasso di deposizione e migliora la qualità del rivestimento. Il risultato è un rivestimento denso e duro che offre un'eccellente resistenza all'usura e alla corrosione, rendendolo adatto per le applicazioni automobilistiche esposte a condizioni difficili.

Deposizione di vapore chimico (CVD): sebbene meno comune nelle applicazioni decorative, il CVD può essere impiegato per rivestimenti di rivestimento automobilistico specifici che richiedono proprietà uniche. Questa tecnica comporta reazioni chimiche che si verificano nella fase gassosa, portando alla deposizione di un materiale solido sul substrato. Il CVD può produrre rivestimenti con eccellente stabilità termica e resistenza chimica, rendendoli adatti a componenti automobilistici specializzati.

Rivestimento roll-to-roll: per i produttori che si occupano di elementi di rivestimento automobilistico flessibili, il rivestimento roll-to-roll offre un processo di produzione continuo che può migliorare significativamente l'efficienza. Questo metodo consente il rapido rivestimento di grandi rotoli di materiale, rendendolo ideale per applicazioni ad alto volume. Consente inoltre ai produttori di ottenere una qualità costante di rivestimento su vari superfici.

Ablazione laser e trattamento superficiale: oltre ai metodi di rivestimento tradizionali, alcuni produttori potrebbero incorporare tecniche laser per preparare le superfici o modificare i rivestimenti esistenti. L'ablazione laser può migliorare l'adesione creando superfici micro-texturate, mentre il trattamento della superficie può migliorare la durata e le prestazioni dei rivestimenti.

Impiegando queste diverse tecnologie di rivestimento, Ningbo Danko Vacuum Technology Co., Ltd. assicura che i loro rivestimenti di rifiniture automobilistici non solo soddisfino le esigenze estetiche, ma forniscano anche la durata e la funzionalità necessarie nel settore automobilistico. Questi rivestimenti avanzati possono resistere allo stress ambientali, resistere a graffi e abrasioni e mantenere il loro aspetto nel tempo, migliorando alla fine la qualità complessiva e il fascino degli interni automobilistici.

Email:

Email:  Tel:+86-13486478562

Tel:+86-13486478562

Lingua

Lingua

Tel: +86-13486478562

Tel: +86-13486478562 FAX: +86-574-62496601

FAX: +86-574-62496601 Email:

Email:  Address: N. 79 West Jinniu Road, Yuyao, Ningbo City, Zhejiang Provice, Cina

Address: N. 79 West Jinniu Road, Yuyao, Ningbo City, Zhejiang Provice, Cina