Il nucleo del sistema di deposizione di sputtering del magnetron DC si trova nella combinazione ingegnosa di alimentazione DC e campo magnetico. In un ambiente a vuoto, l'alimentazione DC applica un campo elettrico ad alta tensione tra il bersaglio e il substrato. Quando la resistenza al campo elettrico è abbastanza grande, le molecole di gas inerte che entrano nella camera del vuoto vengono ionizzate per formare il plasma. Gli ioni positivi in questi plasmi sono accelerati sotto l'azione del campo elettrico e colpiscono la superficie del bersaglio a una velocità molto elevata.

Durante il processo di collisione, gli atomi o le molecole sulla superficie del bersaglio vengono sputati perché ottengono un'energia sufficiente per formare particelle sputate. Queste particelle volano nel vuoto e infine si depositano sulla superficie del substrato per formare il film richiesto. Vale la pena notare che questo processo non è solo una semplice collisione fisica, ma anche accompagnato da complesse reazioni fisiche e chimiche, come la neutralizzazione ionica, la cattura e la riemissione degli elettroni, ecc.

Simple DC Sputtering può causare problemi come il surriscaldamento del substrato e la bassa efficienza di sputtering. Il sistema di deposizione di sputtering Magnetron DC introduce un campo magnetico. Il generatore di campo magnetico genera un forte campo magnetico sul retro del bersaglio. Questo campo magnetico interagisce con il campo elettrico per legare gli elettroni vicino alla superficie target, formando una regione plasmatica ad alta densità. Questi elettroni eseguono il movimento a spirale nel campo magnetico, aumentando la frequenza delle collisioni con le molecole di gas di lavoro, migliorando l'efficienza di ionizzazione e il tasso di sputtering.

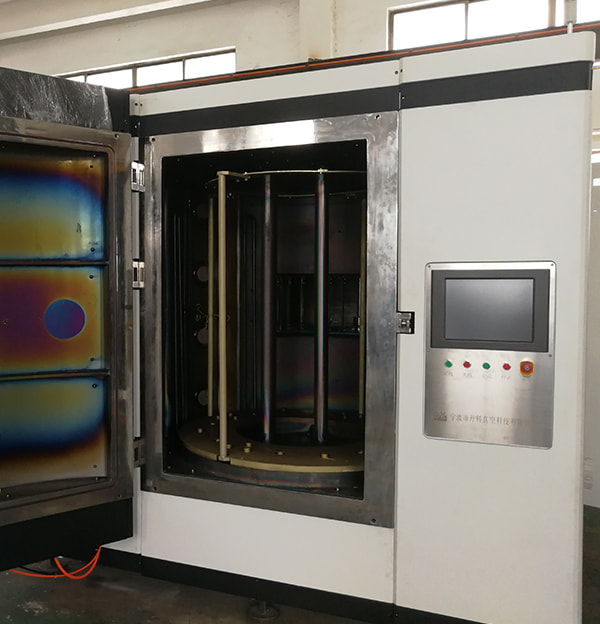

Riepilogo del sistema

I rivestimenti a ioni multi-arco e sputtering possono essere depositati in una vasta gamma di colori. Lo slip di colori può essere ulteriormente migliorato introducendo gas reattivi nella camera durante il processo di deposizione. I gas reattivi ampiamente usati per i rivestimenti decorativi sono azoto, ossigeno, argon o acetilene. I rivestimenti decorativi sono prodotti in una certa gamma di colori, a seconda del rapporto metallo-gas nel rivestimento e la struttura del rivestimento. Entrambi questi fattori possono essere modificati modificando i parametri di deposizione.

Prima della deposizione, le parti vengono pulite in modo che la superficie sia priva di polvere o impurità chimiche. Una volta avviato il processo di rivestimento, tutti i parametri di processo pertinenti vengono continuamente monitorati e controllati da un sistema di controllo automatico del computer.

• Materiale del substrato: vetro, metallo (acciaio al carbonio, acciaio inossidabile, ottone), Ceramica, plastica, gioielli.

• Tipo di struttura: struttura verticale, acciaio inossidabile #304.

• Film di rivestimento: film in metallo multifunzionale, film composito, film conduttivo trasparente, film che aumenta la riflessione, film di schermatura elettromagnetica, film decorativo.

• Colore del film: multi colori, pistola nera, colore dorato in titanio, colore dorato rosa, colore in acciaio inossidabile, colore viola, nero scuro, blu scuro e altri colori più.

• Tipo di film: Tin, CRN, Zrn, Ticn, Ticrn, Tinc, Tialn e DLC.

• materiali di consumo in produzione: titanio, cromo, zirconio, ferro, target in lega; Target piano, bersaglio cilindrico, bersaglio gemello, target opposto.

APPLICAZIONE:

• vetro, come tazza di vetro, lampade in vetro, opere d'arte di vetro.

• Shell di telefono di plastica, parti del telefono.

• Tile a mosaico.

• Industria elettronica, come il film EMI.

• Guarda parti, come custodia e cintura.

• Articoli da tavola, come forchette di metallo e coltelli.

• Articoli da golf, come la testa di golf, il palo da golf e le palline da golf.

• Prodotti sanitari/articoli da bagno.

• maniglie e serrature delle porte.

• Gioielli in metallo.

Email:

Email:  Tel:+86-13486478562

Tel:+86-13486478562

Lingua

Lingua

Tel: +86-13486478562

Tel: +86-13486478562 FAX: +86-574-62496601

FAX: +86-574-62496601 Email:

Email:  Address: N. 79 West Jinniu Road, Yuyao, Ningbo City, Zhejiang Provice, Cina

Address: N. 79 West Jinniu Road, Yuyao, Ningbo City, Zhejiang Provice, Cina